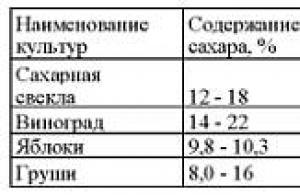

Характеристика продукции, сырья и полуфабрикатов . Творог - белковый кисло-молочный продукт, изготовляемый сквашиванием культурами молочно-кислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Творог имеет чистые кисло-молочные вкус и запах; для первого сорта допускается слабо выраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для нежирного - рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая неравномерность цвета.

Значительное содержание в твороге жира, и особенно полноценных белков, обусловливает его высокую пищевую и биологическую ценность. В твороге содержится значительное количество минеральных веществ (кальция, фосфора, железа, магния и др.), необходимых для нормальной жизнедеятельности сердца, центральной нервной системы, мозга, для костеобразования и обмена веществ в организме.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный, полужирный и нежирный.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

К творожным изделиям относятся различные творожные массы и сырки, торты, кремы и т. п.

Особенности производства и потребления готового продукта. Существуют два способа производства творога - традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога, предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог, к которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18 %.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяет сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй - из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2.. .4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

Стадии технологического процесса. Производство творога традиционным способом включает в себя следующие стадии:

Приемка молока;

Нормализация молока до требуемого состава;

Очистка и пастеризация молока;

Охлаждение молока до температуры заквашивания;

Внесение закваски и сычужного фермента в молоко;

Сквашивание молока;

Разрезка сгустка;

Отделение сыворотки;

Охлаждение творога;

Фасование;

Упаковывание в тару и хранение готовой продукции.

Характеристика комплексов оборудования. Технологический процесс производства творога традиционным способом выполняется при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья.

Для хранения принимаемого молока используют металлические емкости (танки). Молоко и продукты его переработки перекачиваются насосами. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, пастеризаторов, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из творогоизготовителей с прессующими ваннами, ванн для творожного сгустка, установок для прессования и охлаждения творога.

Завершающий комплекс оборудования линии обеспечивает фасование, упаковывание, хранение и транспортирование готового продукта. Он содержит фасовочно-упаковочные машины и оборудование экспедиций и складов готовой продукции.

Машинно-аппаратурная схема линии производства творога традиционным способом приведена на рис.

Рис. Машинно-аппаратурная схема линии производства творога традиционным способом

Молоко из емкости 1 подается сначала в балансировочный бачок 2, а затем насосом 3 в секцию рекуперации пастеризационно-охладительной установки 5, где оно подогревается до температуры 35.. .40 °С и направляется на сепаратор-очиститель 4.

Нормализованное и очищенное молоко направляют на пастеризацию при 78.. .80 °С с выдержкой 20. ..30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28...30 °С, в холодное - до 30...32 °С) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочно-кислых стрептококков и вносят в молоко в количестве от 1 до 5 %. Продолжительность сквашивания после внесения закваски составляет 6...8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5 % закваски, приготовленной в заквасочнике 10 на культурах мезофильного стрептококка, и 2,5 % термофильного молочно-кислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35 °С, в холодное - до 38 °С. Продолжительность сквашивания молока при ускоренном способе 4,0...4,5 ч, т.е. сокращается на 2,0...3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8... 1,0 % при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40 %-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40...45 °С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % -ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5...8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32...35 °Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58...60 °Т, для нежирного - 66...70 °Т) и визуально - сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6.. .8 ч, сычужно-кислотном - 4.. .6 ч, с использованием активной кислотообразующей закваски - 3...4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36.. .38 °С для интенсификации выделения сыворотки и выдерживают 15...20 мин, после чего ее удаляют. При сычужно-кислотном - разрезанный сгусток без подогрева оставляют в покое на 40...60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7.. .9 кг (на 70 % вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3.. .6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовый продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80.. .85 %. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде - блоками по 7... 10 кг и брикетами по 0,5 кг при температуре от -25 до -30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока-18 °С и-25 °С в течение 1,5... 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 °С в течение 12 ч.

Машинно-аппаратурная схема линии производства творога раздельным способом представлена на рис.

Рис. Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него - насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40...45 °С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50.. .55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85.. .90 °С с выдержкой 15.. .20 с, охлаждаются до 2.. .4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78 °С с выдержкой 15...20 с, а затем охлаждается до 30...34 °С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90... 116 °Т, а если используется ускоренный способ сквашивания молока, то 85.. .90 °Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60...62 °С для лучшего отделения сыворотки, а затем охлаждается до 25...32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75... 76 %, а при выработке полужирного творога-до массовой доли влаги 78...79 %. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 °С, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19, куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

Кисломолочный продукт, известный в России как творог, а в странах Европы - «молодой сыр», популярен в нашей стране. Вкусный, сытный и полезный, он прививается россиянам еще с детства. Сейчас на рынке много производителей этого продукта питания, но несмотря на это бизнес по его производству имеет большие перспективы. Потребление молочных продуктов на 1 человека в РФ - 252 кг/г. Для сравнения - в СССР 1990 г. нормой было 386 кг/г. В странах США и Западной Европы сейчас - 390 кг/г.

Из данных видно, что отечественному рынку есть куда расти. Требуются новые производители - хороший продукт всегда найдет покупателя. В статье мы приведем бизнес план по открытию линии, которая осуществляет изготовление творога, изучим особенности дела, проведем экономические расчеты окупаемости бизнеса.

Востребованность творожной продукции в России

Творог - кисломолочный белковый продукт, получаемый из свежего молока. Его покупают все категории населения - он подходит как для детского, так и для диетического питания.

Рынок творожной продукции в России изучается ежегодно. В последнее время объемы производства и потребления нестабильны (наблюдаются спады и подъемы), но в целом показатели растут. В 2015 году 1 среднестатистический россиянин купил и съел 9 кг этого продукта (по сравнению с 2011 годом - увеличение на 0,7 кг).

Эксперты прогнозируют, что до 2020-2022 гг. продажи будут расти на 10-13% каждый год (средний прогноз).

Долгосрочные перспективы радужные: физиологическая норма потребления равна 18 кг в год (против 9 кг в 2015 г.). Потребность будет расти и дальше - это шанс для новых производителей.

Оценка рынка

В 2017 году изготовлено 493,1 тыс. т творога (на 21% больше по сравнению с 2016-м). Больше всего товара создано в европейской части России (ЦФО). На ЦФО пришлось более 41% всего объема производства.

Средний рост цен по этому продукту в период с 2015 по 2018 гг. составил 16,4% (до 193,9 тыс. руб. за 1 тонну). Среднестатистическая цена 1 кг жирного продукта в 2018 году - 290,4 кг (в розницу).

Самые крупные компании:

- ООО «Данон Индустрия»;

- ОАО «Вимм-Билль-Данн»;

- ООО «Молочное дело»;

- ООО «Молвест»;

- ЗАО «Янтарь».

Несколько известных региональных производителей:

- «Останкинский молочный комбинат»,

- «РостАгроКомплекс»,

- «Дмитровский молочный завод».

Конкуренция высокая, потребители чаще ищут продукт высокого качества.

Начальные инвестиции в производство фирменного творога

Статьи, которые потребуют наибольших расходов: оборудование для творога и сырье. Зарплата указана достаточно высокой (конкретный размер зависит от должности), чтобы мотивировать работников трудиться ответственно и держаться за место.

Таблица 1. Размер первоначальных расходов для бизнеса производства творога.

Открывать дело будем в городе с населением до 1 млн чел. В дополнительных расходах - затраты на коммунальные платежи, рекламу, косметический ремонт.

Технологичная схема собственного производства

Схема заводского производства такова:

- Подготавливается молочное сырье. После оценки качества молоко пастеризуется (обрабатывается при высокой температуре в течение 30 минут).

- Проводится сепарирование (отделение сливок от молочной массы).

- В молоко добавляется закваска. В течение нескольких часов происходит сквашивание, то есть непосредственно процесс образования продукта. Есть несколько способов (об этом ниже).

- После свертывания белка из полученных сгустков отжимается сыворотка. Их оставляют на определенное время для полного удаления из них остатков жидкости.

- Сгустки оставляют в специальной ванне или тележке для прессования. С помощью проволочного ножа творожная масса разрезается на небольшие кубики (по 0,2 м).

После охлаждения продукт пакуется в тару (брикеты, фляги, коробки) и складируется в холодильнике.

Как делают качественный творог на производстве

Сделать творог дома несложно. Потребуются молоко, сметана и емкость для сквашивания. Молоко нужно вскипятить, затем - охладить до 30°С и положить в него сметану (в расчете 100 гр. на 2 л молока). Смесь оставляют в теплом месте на 9 часов для сквашивания. После получившуюся массу переваливают в марлю, отжимают и подвешивают для самопрессования и окончательного удаления сыворотки.

В промышленности используются несколько способов:

- Традиционный. Схож с технологией производства творога в домашних условиях.

- Кислотно-сычужный. Для сквашивания применяются молочная кислота и сычужный фермент.

- Раздельный. Самая распространенная в промышленности выпуска производства творога с полной автоматизацией.

Традиционная технология творога

С помощью этого способа делается практически обезжиренный продукт.

Сначала молочное сырье подготавливается: сепарируется для нормализации жирового состава и пастеризуется. Молоко на полчаса нагревается до 78°С - так удаляются болезнетворные микроорганизмы при сохранении полезных свойств.

После масса охлаждается до 28-32°С. В нее добавляются сычужный фермент и хлористый кальций для последующего сквашивания.

После сворачивания белка полученные сгустки отделяются, прессуются и охлаждаются (для остановки процесса брожения). Белковый продукт фасуется, складируется в холодильные камеры.

Технология выпуска творога имеет несколько недостатков, основные из которых длительность процесса и необходимость ручного труда. Есть риск попадания в творог кишечных инфекций. Оптимальный вариант для производства творога в домашних условиях.

Кислотно-сычужный

С помощью этого метода готовят творог средней / высокой жирности. Основные ингредиенты - сычужный фермент и молочная кислота. В определенной пропорции (от 1 до 5% к общей массе) с молоком смешивается закваска - молочнокислый стрептококк. При отсутствии своей лаборатории на производстве закваску можно купить в спецлабораториях, при наличии - изготовить самому по сертифицированной методике.

После в смесь добавляют сычужный фермент - катализатор процесса свертывания белка. Фермент готовится заранее - за 6 часов в воде, разогретой до температуры 35°С.

После формирования сгустков они также прессуются, из них удаляют остатки сыворотки. Продукт фасуется и отправляется в холодильник для охлаждения и складирования.

Раздельный

Этот метод изготовления творога на производстве разработан в Советском Союзе, используется с 1960-х годов. Суть ее - изготовление нежирного продукта с дальнейшим соединением со сливками для достижения нужного значения жирности.

Раздельный способ применяют на крупных производствах: он оптимизирует затраты, минимизирует потери жиров и полностью автоматизирует процесс. Разработаны специальные таблицы, рассчитывающие точный расход сливок. Этот способ помогает ускорить процесс отделения сыворотки.

Пастеризация молока проводится в специальных поточных линиях, сквашивание - в емкостях с автоматическими мешалками. Полученные сгустки подвергаются теплообработке для уничтожения вредных микроорганизмов, после поступают в сепараторы для отделения сыворотки. В конце творог смешивается со сливками в нужных пропорциях.

Оборудование для производства творога

В бизнес плане рассмотрена автоматизированная линия для производства творога А-ТЛ-3 стоимостью около 1.5 млн руб. Изготавливает по традиционной или кислотно-сычужной методам. Оборудование для производства творога соответствует требованиям ГОСТ.

Производство творога на заводах ведется при наличии:

- творогоизготовителей РТ, 2 шт.;

- установки прессования творожного сгустка УТС-500;

- полуавтомата загрузочного АТЛ;

- фасовочного автомата (12-25 уп./мин);

- роторного насоса.

Для обслуживания потребуются 2-3 человека. За сутки может изготовить до 1.8 т (75 кг/час).

Фасовочный автомат может паковать продукт в брикеты, полиэтиленовые пакеты или пластиковые контейнеры.

Также для производства творога потребуются ванна пастеризационная. Она нужна для подготовки молока и холодильные установки для складирования готового продукта.

Сырье

Производство творога требует молока и закваски.

Еще на подготовительном этапе нужно хорошо изучить рынок на предмет поставщиков молочного сырья, найти подходящих производителей / продавцов молока.

Оно потребуется в большом количестве и постоянно, поэтому ищите поставщика поблизости от своего цеха. Это, во-первых, снизит расходы на логистику, во-вторых, обеспечит регулярный подвоз молока (ниже риск перебоев с поставками).

Сотрудничать лучше только с проверенными поставщиками, имеющими сертификаты качества, разрешение Санэпиднадзора.

Перед началом работы у предпринимателя уже должны быть заключены контракты на поставку молока.

Производителей заквасок сейчас много - несложно найти товар по нужной цене и в требуемом количестве.

Помещение

Все требования к производственному помещению указаны в СанПиН 2.3.4.551-96 «Производство молока и молочных продуктов».

Пространство мини завода должно быть разделено на несколько помещений - рабочий цех с оборудованием (не менее 30 кв. м), административные комнаты, зона для работников, санузел.

Обязательно наличие всех систем коммуникации - проведенного электричества, воды (по ГОСТ 2874-82), вентиляции, отопления.

Стены в производственном цеху выложены кафелем, полы водонепроницаемые, не скользкие, инертные к воздействию кислот.

Рекомендуется заказать разработку архитектурного проекта с генеральным планом и обоснованием решений по обустройству цеха.

Персонал

Современные станки автоматизировано, выполняет всю работу само. Это позволяет уменьшить рабочий штат и затраты по оплате труда. Но персонал нужно подготовить, научить управлять техникой. При покупке производственной линии можно договориться об обучении работников у фирмы-продавца. Для работы потребуются минимум 2 человека.

Также нужны опытные специалисты, знающие, как перерабатывать молоко и делать творог высокого качества (2 чел.).

Необходим минимум 1 водитель (можно нанять со своим автомобилем). Важно найти менеджера по продажам, который создаст сеть по сбыту товара. Бухгалтера на начальном этапе развития можно нанять по аутсорсингу. Для погрузочно-разгрузочных работ потребуется разнорабочий.

Рабочего штата в 8 человек достаточно для запуска и развития небольшого производства качественного творога.

Документальное оформление бизнеса

Сначала выберите форму хозяйственной деятельности для ведения дел - физическое или юридические лицо, ИП или ООО.

Бизнесменам, планирующим открыть крупный завод, нужно работать в форме ООО - тогда можно заключать выгодные контракты по сырью и сбыту (с оптовиками). ИП может продавать товар своим знакомым, поставлять в небольшие магазины.

При регистрации указать код ОКВЭД 15.51.14 «Производство творога и сырково-творожных изделий».

Для начала получите разрешения от Пожарной инспекции и Санэпидемстанции. По итогам всех проверок выдадут лицензию (действительна в течение 5 лет).

Первая партия товара отправляется на сертификацию. При соответствии требованиям ГОСТ 31534-2012 предприниматель получит сертификат качества, который сможет предъявлять контрагентам при организации сбыта.

Каналы сбыта готовой продукции

Творог - скоропортящийся продукт. Приступать к его производству нужно, когда налажены каналы сбыта.

Если бизнес работает в форме ООО, потенциальными покупателями станут:

- розничные магазины;

- торгово-розничные продуктовые сети;

- оптовые базы, занимающиеся перепродажей;

- производственные фирмы, изготавливающие продукты на основе / с добавлением нашего продукта;

- предприятия общественного питания (столовые, кафе/рестораны).

ИП сможет продавать товар по друзьям и знакомым посредством «сарафанного радио» и организовать продажи «с автомобиля» - то есть приобрести спецтранспорт и продавать в жилых районах. Скоро появятся лояльные покупатели, настроенные на покупку конкретно его товара.

Продвижение

Уровень конкуренции в сегменте высокий, и для успеха бизнесмену нужно сделать так, чтобы потребители узнали и захотели покупать именно его товар. Во-первых, нужно производить продукт высокого качества, во-вторых, заранее продумать маркетинговую активность. Можно выделить несколько малозатратных способов продвижения:

- реклама в СМИ (в частности, в газетах);

- продвижение в социальных сетях, заказать рекламу в группах «ВКонтакте»;

- листовки и другие POS-материалы для раздачи и расклейки в местах большой проходимости.

Продажи на районах с помощью своего автомобиля полезны не только для продаж, но и для продвижения. Так можно приучить покупателей искать в продуктовых магазинах конкретно свой продукта. Этот способ требует дополнительных затрат, но он эффективен.

Рентабельность и окупаемость: финансовый план

Размер первоначальных инвестиций составит 3.88 млн руб.

Производительность оборудования в час составляет 75 кг, за 8-часовой день можно произвести 600 кг продукта. За месяц (22 дня) реально изготовить 13.2 т.

Для приготовления 1 кг кисломолочного продукта нужно 6.67 кг молока. Значит, в месяц потребуется 88 т сырого молока (1 кг стоит 15 руб.). Соответственно, размер ежемесячных расходов - примерно 1.8 млн руб. (с учетом других статей).

Средняя стоимость 1 кг - 150-200 кг (опт). За месяц можно реализовать продукции на 2.24-2.64 млн руб.

Чистая месячная прибыль составит 440-840 тыс. руб. Разница между этими значениями крупная, поскольку и диапазон оптовых и розничных цен на рынке большой (цена зависит от жирности и качества продукта).

Срок окупаемости - от 5 до 9 месяцев.

Таблица 2. Экономическое обоснование бизнес-идеи.

При заключении долгосрочных контрактов на поставки бизнес привлекателен для инвестирования. Однако на рынке много производителей и посредников. Чтобы привлечь клиентов, возможно придется предлагать товар по более низким ценам - из-за этого срок окупаемости увеличится.

С развитием и улучшением позиций можно расширяться. Начать производить творожные продукты, открыть свое фермерское хозяйство - это позволит и увеличить ассортимент и снизить себестоимость.

Открытие мини завода для производства творога при грамотном развитии позволит предпринимателю получить источник крупного дохода с перспективами дальнейшего превращения в крупное предприятие. А кроме того, дома всегда будут молочные продукты, в свежести и полезности которых не придётся сомневаться.

Чтобы сделать творог в домашних условиях какого-либо специализированного оборудования не потребуется, соответственно, затраты на производственный процесс будут минимальными. Как правило, для изготовления творога достаточно иметь:

- две кастрюли разного размера;

- шумовку;

- сито.

При этом самый простой рецепт и вовсе позволяет обойтись одной кастрюлей и марлей. Кастрюли желательно использовать алюминиевые, а не эмалированные, поскольку в эмалированных кастрюлях молоко при нагревании может слегка подгореть, что негативно отразится на вкусе конечного продукта.

Сырье

Основным сырьем для приготовления творога является молоко, но можно использовать также кефир. Некоторые рецепты потребуют дополнительных ингредиентов, например, сметану. При этом все используемые продукты должны быть натуральными – пастеризованное молоко, которое можно приобрести в магазине, использовать нельзя.

Помещение

Никаких особых требований к помещению для организации домашнего производства, разумеется, нет – вполне подойдет обычная кухня, главное, чтобы там было чисто, и чтобы пространства для работы было достаточно.

Расширяем производство

Если вы хотите изготавливать не только обычный, но и обезжиренный творог, вам потребуется сепаратор молока – специальный аппарат разделяющий молоко на обезжиренное молоко и сливки. Есть также сепараторы для работы с творогом. Они разделяют сквашенное молоко на творог и сыворотку. Но такое оборудование, как правило, используется лишь при промышленном производстве.

Технология и рецепты

Как мы писали выше, существует огромное множество рецептов приготовления творога, и каждый из них предполагает собственную технологию. Опишем пару самых простых из них – они позволяют изготовить продукт максимально быстро.

Рецепт №1

Свежее молоко нужно налить в небольшую кастрюлю, и поставить ее в теплое место – можно просто оставить на столе. Кастрюлю нужно продержать в тепле по меньшей мере 30 часов, не прикасаясь к молоку в течение всего этого срока – это ухудшит качество творожного сгустка.

По прошествии указанного времени молоко превратится в простоквашу и сывороточную жидкость. Теперь кастрюлю нужно поставить на плиту на очень маленький огонь. Простоквашу необходимо нагреть, но до кипения ее доводить не следует. Чтобы лучше контролировать температуру, можно воспользоваться водяной баней – поставить кастрюлю со сквашенным молоком в другую кастрюлю большего размера с водой, причем вода должна доходить не более чем до середины кастрюли с простоквашей.

Если сквашенное молоко будет перегрето, творог может получиться чрезмерно жестким , из-за чего он будет крошиться, а если нагреть простоквашу недостаточно, творог наверняка получится кислым, поскольку сыворотка будет отделяться недостаточно хорошо.

Во время нагревания молочную массу нельзя помешивать ложкой – это нарушит процесс отделения сыворотки. В ходе подогревания, нужно периодически проверять температуру, просто прикасаясь к кастрюле, чтобы не допускать перегрева. Греть нужно до тех пор, пока не появятся характерные творожные сгустки и прозрачная сыворотка, то есть около получаса. После этого кастрюлю нужно снять с огня и оставить остывать – до полного остывания пройдет около шести-восьми часов.

Затем нужно выложить творог шумовкой на сито, либо слить содержимое кастрюли в банку через марлю, после чего следует оставить творог на некоторое время, чтобы он стек. Если творог был переложен в марлю, ее нужно подвесить над раковиной или ванной, если в сито – его необходимо установить над любой емкостью, чтобы жидкости было куда стекать. До полной готовности творог должен стекать примерно час-полтора: если оставить его на более продолжительный срок, продукт может стать чрезмерно сухим.

Рецепт №2

Эта технология позволяет получить готовый творог еще быстрее.

Молоко нужно налить в банку, положить туда же несколько столовых ложек сметаны или кефира (примерно 50 грамм на один литр молока), и оставить в теплом месте для сквашивания. Добавление кисломолочных продуктов придаст творогу особый вкус, а кроме того, значительно ускорит этот процесс – в зависимости от температуры сквашивание может занять от 12-ти часов до суток. Во время сквашивания помешивать молоко не следует.

Когда молочная смесь превратится в простоквашу, нужно будет взять чистую кастрюлю, поставить в нее банку и налить такое количество воды, чтобы она была примерно на одном уровне с простоквашей. После чего банку нужно вынуть, а кастрюлю поставить на огонь. Доведя воду до кипения, необходимо выключить огонь и поставить в кастрюлю с горячей водой банку со сквашенным молоком. Банку следует накрыть крышкой и оставить примерно на полчаса.

По прошествии указанного времени банку нужно достать из воды и дать постоять еще 40-45 минут. После этого содержимое банки нужно вылить на марлю и подвесить получившийся творожный сгусток над ванной или раковиной на два часа.

Рентабельность

Исходя из того, что для изготовления одного килограмма творога нужно около трех литров молока, небольшое подсобное хозяйство с двумя коровами, дающими до десяти литров молока в день, может производить в среднем по шесть килограмм творога ежедневно. Средняя стоимость одного килограмма среднежирного домашнего творога на рынке – 250 рублей. Маложирный творог стоит порядка 300 рублей за килограмм. Чистая прибыль в месяц, таким образом, составит около 45-50 тысяч рублей. Дополнительную прибыль можно получить, продавая побочные продукты производства – сыворотку и, если при обработке молока использовался сепаратор, сливки.

Никаких особых сложностей в производстве творога в домашних условиях нет, а прибыль оно может приносить значительную, отнимая при этом совсем немного времени. Это идеальный вариант для получения дополнительного дохода с личного подсобного хозяйства.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыво -

Ротки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяют сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока cry сток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй - из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2-4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

Нормализованное и очищенное молоко направляют на пастеризацию при 78-80°С с выдержкой 20-30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и

Усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Г. Н. Мохно было предложено температуру пастеризации смеси для творога повысить до 90 °С, чтобы полностью осадить сывороточные белки и повысить выход творога на 20-25%; при этом не возникает трудностей при отделении сыворотки от сгустка.

Пастеризованное молоко охлаждают до температуры сквашивания (в теплое время года до 28-30, в холодное - до 30- 32 °С) и направляют в специальные ванны для выработки творога. Закваску для производства творога изготовляют на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Некоторые специалисты рекомендуют вводить в закваску Str. acetoinicus. Продолжительность сквашивания после внесения закваски составляет 6-8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной на культурах мезофильного стрептококка, и 2,5% термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35, в холодное - до 38 °С. Продолжительность сквашивания молока сокращается на 2- 3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8-1% при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40%-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40-45°С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % - ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С во - , де. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5-8 ч до использования. Для ускорения оборачиваемости творожных ванн молоко сквашивают до кислотности 32-35 °Т в резервуарах, а заТем перекачивают в творожные ванны и вносят хлорид Каль ция и фермент.

Готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58-60, для нежирного - 75-80 °Т) и визуально-сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6-8 ч, сычужно-кислотном - 4-6, с использованием активной кислотообразующей закваски- 3-4 ч. Важно правильно определить конец-сквашивания, так как при недосквашенном сгустке получается кислый творог мажущейся консистенции.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36-38 °С для интенсификации выделения сыворотки и выдерживают 15-20 мин, после чего ее удаляют. При сычужно-кислотном - разрезанный сгусток без подогрева оставляют в покое на 40-60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7-9 кг (на 70% вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3-6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый.

Готовый продукт фасуют на автоматах в мелкую и крупную тару. Творог фасуют в чистые, пропаренные деревянные кадки или чистые алюминиевые, стальные, луженые широкогорлые фляги или картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов, упакованные в ящики массой нетто не более 20 кг.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80-85%. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается.

Творогоизготовитель состоит из двух двухстенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Соответственно подготовленное молоко поступает в ванны.

Здесь в него вносят закваску, растворы хлорида кальция и сычужного фермента и так же, как и при обычном способе выработки творога, оставляют для сквашивания. Готовый cry сток разрезают ножами, входящими в комплект творогоизготовители, и выдерживают в течение 30-40 мин. За это врем* выделяется значительное количество сыворотки, которую уда ляют из ванны отборником (перфорированный цилиндр, обтя нутый фильтрующей тканью). В его нижней части есть патрубок, вдвигающийся в патрубок ванны. Отделившаяся сыворотка через фильтрующую ткань и перфорированную поверхность поступает в отборник и по патрубку выходит из ванны. Такое предварительное удаление сыворотки повышает эффективность прессования сгустка.

Для прессования перфорированную ванну быстро опускают вниз до соприкосновения с поверхностью сгустка. Скорость погружения прессующей ванны в сгусток устанавливают в зависимости от его качества и вида вырабатываемого творога. Отделившаяся сыворотка проходит через фильтрующую ткань и перфорированную поверхность и собирается внутри прессующей ванны, откуда ее каждые 15-20 мин откачивают насосом.

Движение прессующей ванны вниз прекращается нижним конечным выключателем, когда между поверхностями ванн остается пространство, заполненное отпрессованным творогом. Расстояние это устанавливают при опытных выработках творога. В зависимости от вида вырабатываемого творога продолжительность прессования составляет 3-4 ч для жирного творога, 2-3 ч для полужирного, 1-1,5 ч для нежирного. При ускоренном методе сквашивания продолжительность прессования жирного и полужирного творога сокращается на 1-1,5 ч.

По окончании прессования перфорированную ванну поднимают, а творог выгружают через люк в тележки. Тележка с творогом подается подъемником наверх и опрокидывается над бункером охладителя, откуда охлажденный творог поступает на фасование.

Механизированная линия Я9-ОПТ-5 производительностью по молоку 5000 л/ч наиболее совершенна и используется для выработки полужирного, «Крестьянского» и нежирного творога. Готовый сгусток перемешивается в течение 2-5 мин и винтовым насосом подается в прямоточный подогреватель с рубашкой. Здесь сгусток быстро (4,5-7 мин) подогревается до температуры 42-54 °С (в зависимости от вида творога) подачей горячей воды (70-90 °С) в рубашку. Подогретый сгусток охлаждается до 8-12 °С в охладителе водой (25-40 °С) и направляется в двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью. Содержание влаги в готовом твороге регулируется изменением угла наклона барабана обезвожива - теля или изменением температуры нагрева и охлаждения сгустка.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде - блоками по 7-10 кг и брикетами по 0,5 кг при температуре от -25 до -30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока -18 и -25°С в течение 1,5-3 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20°С в течение 12 ч.

ПРОИЗВОДСТВО ТВОРОГА РАЗДЕЛЬНЫМ СПОСОБОМ

При этом способе производства (рис. 8) молоко, предназначенное для выработки творога, подогревают в пластинчатом аппарате до 40-45°С и сепарируют с получением сливок с массовой долей жира не менее 50-55%. Сливки пастеризу-

Сладки Сыворотка

Закіасна Тіорог

Рис. 8. Схема поточной линии творога раздельным способом:

/ и 7 -емкости; 2 - иасос для молока; 3 - пластинчатый пастеризатор; 4 - сепаратор- сливкоотделитель; 5-насос для сливок; 6 - пластинчатый пастеризатор-охладитель для сливок; 8- дозирующий насос; 9-заквасочник; 10 - емкостный аппарат для сквашивания; // -мембранный насос; 12- пластинчатый теплообменник; 13 - сепаратор-творого - отделитель; 14 - приемник; 15 - насос для творога; 16 - охладитель для творога; 17 - смеситель

Ют в пластинчатой пастеризационно-охладительной установке при 90°С, охлаждают до 2-4 °С и направляют на временное хранение.

Обезжиренное молоко пастеризуют при 78-80 °С с выдержкой 20 с, охлаждают до 30-34°С и направляют в резервуар для сквашивания, снабженный специальной мешалкой. Сюда же подаются закваска, хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90-100°Т, так как при сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом подается в пластинчатый теплообменник, где вначале подогревается до 60-62 °С, а затем охлаждается до 28-32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника сгусток под давлением подается в сепаратор-творогоизготовитель, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75-76%, а при выработке полужирного творога - до массовой доли влаги 78-79%. Полученную творожную массу охлаждают на пластинчатом охладителе до 8 °С, растирают на вальцовке до

Получения гомогенной консистенции. Охлажденный творог направляют в месильную машину, куда дозирующим насосом подаются пастеризованные охлажденные сливки, все тщательно перемешивается. Готовый творог фасуют на автоматах и направляют в камеру для хранения.

По изложенной технологии получают жирный, полужирный, «Крестьянский», мягкий диетический, мягкий диетический пло - дово-ягодный творог.

Мягкий диетический творог вырабатывают путем сквашивания пастеризованного (85-90 °С) обезжиренного молока чистыми культурами молочнокислых стрептококков с удалением части сыворотки сепарированием с последующим добавлением к нежирному творогу сливок. Для этого в пастеризованное и охлажденное до 28-34 °С обезжиренное молоко вносят при перемешивании закваску, хлорид кальция и раствор сычужного фермента (1-1,2 г/т). Смесь сквашивают до кислотности сгустка 90- 110°Т (рН 4,3-4,5) или до 85-90°Т (сквашивание ускоренным методом). Готовый сгусток тщательно перемешивается мешалкой (5-10 мин) и с помощью насоса направляется в пластинчатый теплообменник, где он сначала нагревается до 60-62 °С для лучшего отделения сыворотки, а затем охлаждается до 28-32 °С. Далее сгусток дробится с помощью сетчатого фильтра и поступает на сепаратор-творого - изготовитель для получения нежирного творога.

Полученный творог насосом подаетея сначала на трубчатый охладитель, где охлаждается до 8 °С и подается на смеситель - дозатор для смешивания с пастеризованными (85-90 °С с выдержкой 15-20 с) и охлажденными (до 10-17°С) сливками с массовой долей жира 50-55%

Мягкий диетический творог должен содержать массовую долю жира не менее 11%, влаги 73%: кислотность его должна быть не выше 210 °Т. Творог должен иметь чистый кисломолочный вкус, нежную однородную консистенцию, слегка мажущуюся, белый с кремовым оттенком цвет, равномерный IIO всей массе.

Мягкий диетический плодово-ягодный творог вырабатывается с сиропами, которые предварительно тщательно смешиваются в отдельной емкости со сливками и подаются в Смеситель - дозатор для смешивания с творогом. Вырабатывают и нежирный мягкий диетический плодово-ягодный творог.

Готовый продукт фасуют на автомате в коробки, стаканчики или пакеты из полимерных материалов, которые затем укладывают в ящики и направляют в холодильную камеру на хранение при температуре 2 °С.

Срок реализации продукта не более 36 ч с момента выработки при температуре не выше 8 °С»

Домашний сыр изготовляется жирный (4% жира) и нежирный. Он представляет собой сырную массу из отдельных зерен белого (для жирного) со слегка желтоватым оттенком цвета. Вкус продукта нежный, слегка солоноватый, запах кисломолочный. Массовая доля жира в домашнем сыре составляет 4,3 и 20%, нежирном - 0,4, соли не более 1, влаги не более 78,3 и 79% соответственно; кислотность продукта не выше 150 °Т. Для его выработки используют обезжиренное молоко с кислотностью не выше 19 °Т и сливки с массовой долей жира 30% и кислотностью не выше 17°Т.

Сливки предварительно пастеризуют при 95-97 °С с выдержкой 30 мин (для придания привкуса пастеризации), гомогенизируют при температуре 26-30°С и давлении 12,5- 13 МПа, после чего охлаждают до 4-8 °С. Обезжиренное молоко пастеризуют при 75 °С с выдержкой 18-20 с, охлаждают до 30-32 °С и заквашивают в ванне. В состав закваски входят Str. lactis, Str. diacetilactis, Str. cremoris в соотношении 2:1; : 2. Если закваску вносят в количестве 5-8%, сквашивание продолжается 6-8 ч, если в количестве 1-3%, то 12-16 ч при температуре 21-23 °С. Кроме закваски, в молоко вносят хлорид кальция в виде раствора (400 г безводной соли на 1 т молока) и 1%-ный раствор сычужного фермента (1 г на 1 т молока).

Готовность сгустка определяют по кислотности сыворотки, которая должна быть 45-57°Т (рН 4,7-4,9), и прочности сгустка. Готовый сгусток разрезают проволочными ножами на кубики с размером ребра 12,5-14,5 мм и оставляют в покое иа 20-30 мин. В процессе выдержки возрастает кислотность, лучше отделяется сыворотка и уплотняется (обсыхает) сгусток. После этрго для снижения кислотности сыворотки до 36-40°Т в ванну добавляют воду (при 46 °С) с таким расчетом, чтобы уровень в ванне повысился на 50 мм, сгусток подогревают, вводя в рубашку ванны горячую воду. Подогрев ведут так, чтобы вначале температура сгустка повышалась со скоростью 1 °С за 10 мин, затем до поднятия температуры 48-55°С - 1 °С за 2 мин. Кислотность сгустка во время нагревания не должна повышаться более чем на 3°Т (т. е. до 39-43°Т), По достижении температуры 48-55°Т творожное зерно с целью его уплотнения вымешивают в течение 30-60 мин. Готовность зерна определяют пробой на сжатие: при легком сжатии в руке оно должно сохранять свою форму и не разминаться.

Когда творожное зерно готово, из ванны удаляют сыворот-1 ку и наливают в нее воду температурой 16-17°С, в которой зерно промывают, охлаждая в течение 15-20 мин. Затем его промывают холодной водой (2-4°С). "Объем воды должен быть равен объему удаленной сыворотки. Затем воду спускают, й зерно сдвигают к стенкам ванны так, чтобы на середине образовался желоб для стекания сыворотки. К обсушенному зерну (массовая доля влаги не более 80%) добавляют наполнители и тщательно перемешивают. Соль предварительно растворяют в 8-10-кратном количестве сливок. Готовый Домашний сыр фасуют в мелкую тару - коробки, рассчитанные на 500 г, картонные стаканы с полимерным покрытием и полимерные стаканы на 200, 250 и 500 г, а также в широкогорлые фляги и картонные коробки с прокладкой из бумаги и полимерным покрытием, рассчитанные на 20 кг.

Сроки реализации Домашнего сыра: при комнатной температуре не более 24 ч, при 8-10 °С не более 5 сут, а при 2- 4 °С не более 7 сут.

33 34 35 36 37 38 39 ..ТЕХНОЛОГИЯ ТВОРОГА

Традиционный способ технологии производства творога

Технологический процесс производства творога традиционным способом включает следующие последовательно осуществляемые технологические операции: подготовку молока, получение сырья требуемого состава, пастеризацию, охлаждение до температуры заквашивания, заквашивание, сквашивание, дробление сгустка, отделение сыворотки, охлаждение творога, фасование.

Схема технологической линии производства творога традиционным способом представлена на рисунке 12.

Рис. 12. Схема технологической линии производства творога традиционным

способом:

1 - емкость для молока; 2-балансировочный бачок; 3- насос;

сепаратор-очиститель;

5 - пластинчатая пастеризационно-охладительная установка; 6-творожная

ванна; 7- пресс-тележка; 8 - охладитель для творога; 9 - автомат для

фасования творога; 10 - заквасочник

При выработке творога с различной массовой долей жира проводят нормализацию молока по жиру с учетом массовой доли белка в цельном молоке, а для производства нежирного творога используют обезжиренное молоко.

Сырье, предназначенное для производства творога, предварительно очищают.

Пастеризацию подготовленного сырья осуществляют при температуре 78...80 °С с выдержкой 20...30 с. Пастеризованное молоко охлаждают до температуры сквашивания, которая в теплый период года достигает 28...30 °С, а в холодный - 30...32 °С, и направляют на заквашивание.

Если используют кислотно-сычужную коагуляцию белков молока, то при заквашивании в молоко вносят закваску?, хлорид кальция и сычужный фермент, если кислотную коагуляцию - то только закваску.

Для заквашивания применяют закваску на чистых культурах мезофильных лактококков. Продолжительность сквашивания составляет 6...8 ч. При ускоренном способе сквашивания в молоко вносят закваску, приготовленную на культурах мезофильных лактококков и на культурах термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе

35...38 °С, продолжительность сквашивания 4...4,5 ч.

Хлорид кальция, необходимый для восстановления солевого равновесия, нарушенного при пастеризации молока, вносят в виде 40%-ного раствора из расчета 400 г безводной соли на 1 т молока. После этого в молоко вносят сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г фермента на 1 т молока. После внесения закваски, хлорида кальция и сычужного фермента молоко перемешивают и оставляют в покое до окончания сквашивания.

Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность должна составлять 58...60 °Т, для нежирного 66...70 °Т.

Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики размером по ребру около 2 см. Разрезанный сгусток оставляют в покое на 40...60 мин для выделения сыворотки и нарастания кислотности.

В производстве творога нежирного используют кислотную коагуляцию белков молока. Полученный при этом сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до

36...38 °С с выдержкой 15...20 мин.

Выделившуюся сыворотку удаляют, а сгусток разливают в бязевые или лавсановые мешки по 1...9 кг и направляют для дальнейшего отделения сыворотки на самопрессование и прессование.

После прессования творог немедленно охлаждают до 3...8 °С, в результате чего прекращается молочнокислое брожение с нарастанием излишней кислотности. Охлажденный творог фасуют в виде брикетов в пергамент, коробочки и стаканчики из полимерных материалов и др.

Производство творога традиционным способом с использованием для

прессования мешков - трудоемкий и продолжительный процесс. В настоящее

время с целью снижения трудозатрат и потерь сырья, повышения

производительности и культуры производства отдельные операции

механизированы и созданы механизированные и автоматизированные линии.

Творогоизготовитель ТИ-4000 имеет перфорированную пресс-ванну, что позволяет механизировать операции отделения сыворотки и прессования сгустка.

Технологический процесс производства творога 9%-ной и 18%-ной жирности, крестьянского и нежирного с помощью кислотно-сычужной и кислотной коагуляции белков на творогоиз-готовителях ТИ-4000 от приемки до прессования сгустка состоит из тех же операций, что и при традиционном способе. Прессование сгустка в творогоизготовителе после удаления части выделившейся сыворотки осуществляется с помощью перфорированной пресс-ванны, на которую натянуто фильтрующее полотно. Пресс-ванна с помощью гидропривода опускается до соприкосновения с зеркалом сгустка со скоростью 200 мм/мин. При прессовании сгустка она опускается со скоростью 2...4 мм/мин. Сыворотка периодически откачивается из пресс-ванны самовсасывающим или вакуумным насосом. Творог прессуют до достижения стандартной массовой доли влаги. Продолжительность прессования от 4 до 6ч в зависимости от вида творога. После прессования пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают.

Технологическая линия с перфорированными ваннами-вставками позволяет механизировать процессы самопрессования и охлаждения творога. Ванну-вставку помещают непосредственно в творожную ванну перед началом сквашивания. После образования сгустка его подогревают до температуры 50...55 °С и выдерживают в течение 25...30 мин. После окончания нагревания сгусток охлаждают и удаляют часть выделившейся сыворотки. Для более свободного стекания сыворотки ванну-вставку с помощью тельфер-ного устройства поднимают над ванной и оставляют в таком положении на 20...40 мин. После самопрессования творог охлаждают пастеризованной и охлажденной до 5 °С сывороткой. Ванну-вставку погружают в сыворотку и выдерживают в ней в течение

20...30 мин. Творог охлаждают до температуры 13±5°С, ванну-сетку поднимают, и творог самопрессуется в течение 20...30 мин, затем его подают на фасование.

Механизированная линия Я9-ОПТ служит для выработки полужирного, крестьянского и нежирного творога.

Технологический процесс производства творога на линии Я9-ОПТ (рис. 13) состоит из следующих операций: приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, сквашивания (кислотная коагуляция белков), обработки сгустка, охлаждения и фасования творога.

Заквашивание и сквашивание молока проводят в емкостях до образования сгустка с pH 4,5...4,7. Продолжительность сквашивания не должна превышать 10 ч.

Готовый сгусток перемешивают в течение 2...5 мин и винтовым насосом подают в прямоточный подогреватель, в котором нагревают до температуры 48...54 °С при выработке полужирного творога, до 46...52 °С - крестьянского творога и до 42...50 °С - нежирного творога. Нагревание проводят в течение 2...2,5 мин горячей (70...90°С) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1... 1,5 мин, затем направляется в охладитель. В охладителе сгусток охлаждается до 30...40 °С при производстве полужирного творога и крестьянского, до 25...35 °С - при выработке нежирного творога.

Для обезвоживания творожного сгустка используют вращающийся

двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана.

Содержание влаги в твороге регулируют путем изменения угла наклона

барабана обезвоживателя или температуры подогревания и охлаждения.

Полученный творог охлаждают до 8... 12 °С в двухцилиндровом или шнековом

охладителе и подают на фасование.